如何保持生产线高效稳定运行是薄膜制造企业的核心问题之一,薄膜行业各位专家如果能将相关经验在功能聚合物薄膜中心这个平台上分享,这将会帮助整个行业进一步发展。在此,我们先抛砖引玉,把前段时间解决BOPP生产线脱夹的问题做为案例进行简单分享。欢迎各位专家私信或留言指导,促进互惠合作,共享发展新机遇!

双向拉伸薄膜生产中的“破膜”问题是所有生产工艺技术人员的噩梦。连续性破膜大大降低生产效率,同时大幅增加生产成本。造成“破膜”的原因很多,一部分问题隐藏较深,很难快速排查。有些“破膜”甚至需要排查1-2个月才能找到根本原因。目前解决破膜问题的主要方法是依赖工艺设备工程师的经验,能够提供有效支持的辅助破膜诊断工具很少。

破膜现场

在众多的“破膜”问题中,“脱夹”是典型的原因之一。前段时间,国内某薄膜生产企业频繁TDO脱夹破膜近一个月。功能聚合物薄膜中心团队受邀参与解决问题,在薄膜中心技术团队与该企业技术人员共同努力下,用时3.5天,将该问题彻底解决,为企业及时止损。事后双方技术人员及时复盘了全过程,对本次“脱夹”造成的破膜原因及解决方案进行了总结凝练,并形成了标准化方法《TDO脱夹原因分析及解决方案清单》,以供分享。

历程回顾

01

检查与调整

团队到现场后,双方技术人员详细分析了破膜的现象,并将前面实施的工艺调整和设备关键部位检查工作做了充分的总结和梳理。确定对以下10个问题点进行重点排查,本次排查总共耗时1.5天,具体检查事项如下:

1、查看模头漏料的情况,测试并调整模唇开口度;

2、检查吹边气嘴(吹边气嘴有变形),检查到吹边气嘴的气源有水;

3、检查MDO压辊及金属辊状态;

4、检查并重设探边位置及动作参数;

5、对TDO入口导辊、闭夹器、托边轮位置及工况进行了检查,并进行了调整;

6、对入口链盘及轨道状况进行检查调整;

7、检查链夹状况及运行情况,更换部分不良链夹,清理夹齿及链台;

8、检查并重设了TDO入口链宽,检查并重设风机实际风量;

9、测量TDO链夹温度(链夹平台温度126℃左右),进行调整处理;

10、测量各点实际速度与实际温度,并相应调整基础工艺参数设置。

02

运行与调试

经1.5天的现场检查及调整,在第3天下午14:30开机,开机后生产34u薄膜,16:00左右OS侧脱夹一次,21:30OS侧再次脱夹一次,伴随夹台内有边条,重新对OS侧托边轮位置及角度调整后开机。稳定运行至第4天早上8:30左右,TDO破膜后OS边条带入链夹内导致TDO边检停机,停机期间更换TDO入口S辊轴承,复查调整闭夹器角度及位置后,12:00左右开机,后续生产正常。

03

跟踪与维护

经本次调整,团队建议后续在以下几点进行跟踪,必要时进行调整:

1、模头两侧有漏料现象,后期需要跟踪观察;

2、模头唇口开度定期测量,主要是两个边部位置;

3、因开机时铸片系统穿片目前是用贴厚片的方式,吹边气嘴容易被厚片挂变形,铸片穿片可以考虑穿绳子的方式进行开机;

4、TDO入口膜片托边轮顶高与夹台高度差目前调整的高度约2mm,后期可以根据实际生产情况再调整;

5、用频闪灯检查从TDO出口查看DS侧的链夹口印,有部分链夹夹膜状态不好,建议在后期停机期间逐步检查更换;

6、从现在破膜情况来看,每次链夹有夹边料或边条粘夹台的现象,建议调整TDO的预热温度,同时对链夹冷却的风道用行检查,或者对风源进行改造。

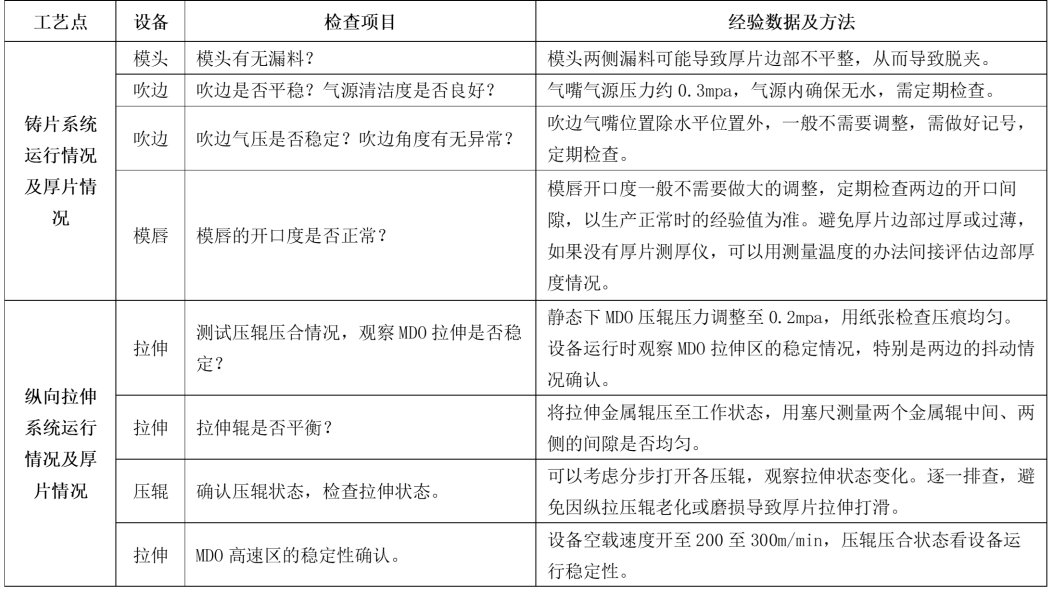

《TDO脱夹原因分析及解决方案清单》

04

总结

从上述案例中不难看出,双拉生产线的稳定运行主要还是依赖技术人员的经验和生产管理水平。生产线运行越久,对人的依赖程度越高。而想要降低生产线的故障出现频率,需遵循以下三个原则:

一、多观察、多检查、少调整、多跟踪。

二、工艺问题检查应更注重面而不局限于点,解决问题需侧重于保证各个关键的工艺或关键设备运行状态恢复正常。

三、需要对工艺检查进行标准化,并对生产线赋予数字化升级,为企业实现可持续发展助力。

薄膜中心团队拥有数十年的双拉生产线实操经验与技术,可针对老旧BOPP生产线进行设备改造升级,同时针对BOPI、BOPP双拉生产线设计了数字化模块,对核心零部件、重点部位进行监控,帮助技术工程师快速排查问题。通过设备改造及数字化升级,生产线的开机率、产品品质、设备安全等方面得到明显的提升,相信可为行业提供更多生产价值。